Prozessoptimierung der Standortauswahl und Fabrikplanung

[18.02.2014]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Herausforderungen einer globalen Fabrikplanung

Die Herausforderung, in neue globale Absatzmärkte zu expandieren, warf die Frage auf, wie geeignete neue Fabrikstandorte identifiziert und wie die Anlaufzeiten reduziert werden können. Hierzu wurde die gesamte Prozesskette der Standortselektion und Fabrikplanung, beginnend nach der Entscheidung für ein Zielland bis hin zur Produktion im eingeschwungenen Zustand, als Untersuchungsgegenstand des Projektes definiert. Die existierenden Prozesse waren wenig formalisiert und nur in einzelnen Bereichen dokumentiert. Das spezifische Know-how war zumeist implizites Wissen einzelner weniger Schlüsselpersonen. Diese Konzentration des Know-hows stellte ein erhebliches Risiko für das Unternehmen dar. Die Prozesskette war durch Verzögerungen und Doppelarbeiten charakterisiert, die durch Iterationsschleifen, häufig bedingt durch Änderungen der Projektparameter, hervorgerufen wurden. Weitere Prozessdefizite wie Wartezeiten aufgrund fehlender Informationen vorangegangener Prozessschritte waren vorzufinden. Unklare Verantwortlichkeiten sowie die beschriebenen Prozessineffizienzen führten zu hohen Durchlaufzeiten und zu einer verminderten Motivation der beteiligten Mitarbeiter. Zielsetzung des Projektes war es daher, Transparenz über die gesamte Prozesslandschaft und sämtlicher Schnittstellen im Bereich der Standortselektion und Fabrikplanung zu schaffen, diese wettbewerbsfähig auszugestalten und zu dokumentieren.

Prozessoptimierung der Standortauswahl und Fabrikplanung

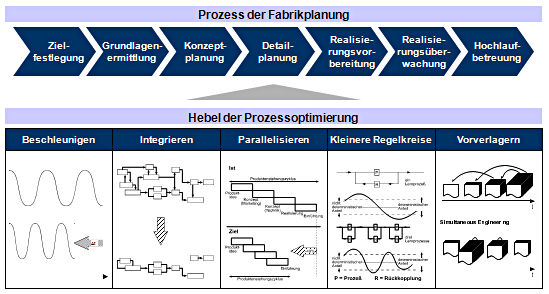

Das Projekt zur Optimierung der Prozesse im Bereich der Standortselektion und Fabrikplanung gliederte sich in vier Module. Aufgrund der interdisziplinären Themenstellung und der Vielzahl relevanter Schnittstellen im Unternehmen wurden die Lösungskonzepte in cross-funktionalen Workshops erarbeitet und um vertiefende Einzelgespräche ergänzt. Das erste Modul umfasste die Sichtung der Vorarbeiten und die Analyse der Ist-Prozesse der Standortselektion sowie der Fabrikplanung. Hierzu wurden die bestehenden Prozesse analysiert und die wesentlichen Defizite identifiziert. Für jeden Prozessschritt wurde der Verantwortliche, weitere involvierte Funktionen sowie die Durchlaufzeiten aufgenommen. Des Weiteren wurden die relevanten Inputs und Outputs der Prozesse dokumentiert. Das zweite Modul beinhaltete das Benchmarking der Prozesse. Hierbei wurden die aufgenommenen Ist-Prozesse der beiden untersuchten Unternehmenseinheiten miteinander verglichen und Best-Practice-Ansätze entlang der Prozesskette identifiziert. Das dritte Modul umfasste die Entwicklung der zukünftigen Soll-Prozesse im Rahmen von interdisziplinären Optimierungsworkshops. Insgesamt wurden über 30 Prozessbeteiligte und Führungskräfte in die Projektarbeit einbezogen. Auf Basis der Erkenntnisse der Ist-Analyse und des durchgeführten Prozessbenchmarkings wurde der zukünftige Soll-Prozess im Team erarbeitet und dokumentiert. Hierbei wurden klare Schnittstellen sowie Rollen und Verantwortlichkeiten entlang der Prozesskette diskutiert und verabschiedet. Außerdem wurden Meilensteine sowie Durchlaufzeitvorgaben entlang der Prozesskette definiert. Inhalt des vierten Moduls war die Umsetzungsplanung. Hierzu wurden die entlang der Prozesskette identifizierten, über zwanzig Optimierungsansätze in konkrete Maßnahmen heruntergebrochen und dokumentiert.

Abbildung 1: Optimierung des Fabrikplanungsprozesses

Optimierung der Fabrikplanung als Fundament für die globale Industrialisierung

Das durchgeführte Projekt legte ein wichtiges Fundament für die Auswahl und Planung zukünftiger Produktionsstandorte. Für alle Prozessbeteiligten konnte ein transparentes Rahmenwerk mit Verantwortlichkeiten und Meilensteinen entwickelt werden. Durch die optimierten Prozesse konnten Prozessineffizienzen behoben werden. Zusätzlich konnte im Rahmen der Analysen festgestellt werden, dass Änderungen der Projektparameter während der bereits laufenden Fabrikplanung zu zeitlichen Mehraufwänden von bis zu 25% führten. Hierdurch konnte das Bewusstsein der Auswirkungen von Planänderungen auf allen Hierarchieebenen geschärft und Planänderungen auf die frühen Phasen der Fabrikplanung beschränkt werden. Um die nachhaltige Verankerung der Projektergebnisse in der Organisation zu gewährleisten, wurden sämtliche Prozessbeteiligten intensiv gecoached. Zukünftige Herausforderungen für das Unternehmen konnten mit den erarbeiteten Lösungsansätzen effizienter bewältigt werden.

Beratungsprodukte

Publikationen

- Globale Industrialisierung

Wie bleibt der Standort Deutschland wettbewerbsfähig? - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Logistik

Prozessmanagement - Partizipative Fabrikplanung

Methoden zur erfolgreichen Mitarbeiterbeteiligung - Standortplanung in Produktionsnetzwerken

Standortplanung in Produktionsnetzwerken für Zulieferunternehmen und Hersteller