Quality Gate Konzept zur Realisierung einer Nullfehlerproduktion

[06.09.2010]

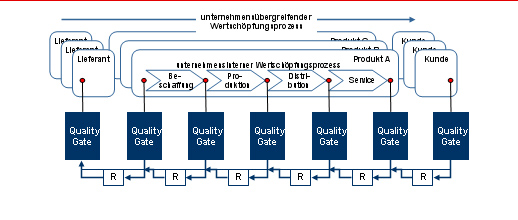

Vorwiegend kleine und mittelständische Unternehmen prägen die Industrie in Deutschland. Stetig steigende Marktanforderungen fordern von den Unternehmen ein hohes Qualitätsniveau. Die Implementierung von Qualitätsmesspunkten in Form von Quality Gates und die Anwendung von Design to Six-Sigma auf die Prozesse sind hierfür wesentliche Erfolgsfaktoren. Im Rahmen eines Projekts wurde hierzu ein integriertes Quality Gate Konzept ausgearbeitet und implementiert.

Ausgangssituation

Untersuchungsgegenstand für die Entwicklung eines integrierten Quality Gate Konzepts war die Branche der Werkzeugindustrie. Vorwiegend kleine und mittelständische Unternehmen prägen diese deutsche Traditionsindustrie. 50 Prozent des Branchenumsatzes werden durch von Unternehmen mit einem Personalstamm von 50 – 400 Mitarbeitern erwirtschaftet. Stetig steigende Marktanforderungen fordern von den Unternehmen ein hohes Qualitätsniveau entlang der gesamten Wertschöpfungskette. Hierzu ist jedoch ein Umdenken notwendig: Weg von einer Fehlerakzeptanz hin zu Null-Fehler-Forderung entlang der Wertschöpfungskette. Wesentliche Schritte zur Erlangung der Null-Fehler Forderungen sind der Design to Six-Sigma Ansatz für alle Prozesse und die Einführung von Qualitätsmesspunkten nach jedem Fertigungsschritt.

Vorgehensweise

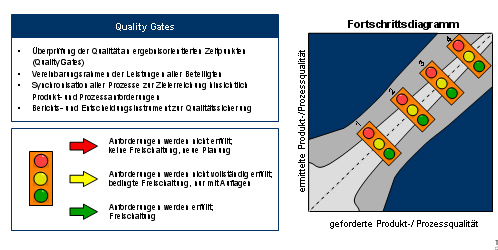

Das Ziel des Projektes war es, einen Werkzeugkasten aus Methoden und Instrumenten für die Gestaltung von Quality Gates zu entwickeln. Dies umfasste ein Qualitätscontrolling, in dem Zielvorgaben und Bewertungsmaßstäbe definiert werden, die Ausgestaltung von Qualitätsregelkreisen sowie die Berücksichtigung der Schnittstellen zu Kunden und Lieferanten. Das Projekt umfasst folgende Inhalte:

- Zunächst wurde die Ist-Situation erfasst und eine Schwachstellenanalyse über die Konfiguration von Qualitätssystemen bei den KMUs durchgeführt. Basierend auf diesen Ergebnissen wurden die Voraussetzungen und Erfolgsfaktoren für die spätere Implementierbarkeit von Quality Gate Konzepten ermittelt.

- Im Rahmen einer Modellkonzeption wurden die Gestaltungsvariablen und Einflussgrößen für den Aufbau eines Quality Gate Konzepts identifiziert und Methoden zur Ausgestaltung von Quality Gates anhand der Bedürfnisse der KMUs analysiert und bewertet.

- Mittels einer empirischen Untersuchung wurden über 200 Unternehmen zur Bedeutung unterschiedlicher Ausgestaltungsarten des Quality Gate Konzepts befragt. Dadurch konnten die Einflussgrößen auf die vorgefundenen Qualitätssysteme hinsichtlich ihrer Bedeutung bewertet werden.

- Auf Basis der empirischen Ergebnisse wurde zunächst die Wirksystematik zwischen den Zielgrößen und dem Quality Gate Konzept exemplarisch und allgemeingültig formuliert. Hierauf aufbauend konnten die Anforderungen an ein robustes Quality Gate Konzept für die KMUs abgeleitet und Handlungsoptionen erarbeitet werden.

- Für die inhaltliche Ausgestaltung des Quality Gate Konzeptes war die Formulierung von Basisstrategien für typisierte Konstellationen von Einflussfaktoren, Zielgrößen und der ermittelten Faktorenausprägungen ein wesentlicher Aspekt. Darüber hinaus wurde ein auf die Bedürfnisse des betrachteten Industriesektors angepasster Methodenbaukasten zur Gestaltung und Konfiguration von Quality Gate Konzepten erarbeitet und in einen Implementierungsleitfaden überführt.

Diese Vorgehensweise zur Konzipierung, Ausgestaltung und Implementierung eines integrierten Quality Gate Konzepts konnte bei den Unternehmen pilothaft implementiert werden und erprobt werden. Hierbei ist es exemplarisch gelungen, die Prozessqualität auf unter Six Sigma zu verbessern und die Fehlerweitergabe entlang der Wertschöpfungskette zu vermeiden.

Ergebnisse

Durch die Umsetzung des Quality Gate Konzepts bei den Pilotunternehmen konnten die Nonkonformitätskosten gesenkt und der First-Pass-Yield sowie die Kundenorientierung gesteigert werden. Insgesamt wurde eine Reduzierung der qualitätsbezogenen Kosten um 10 bis 25 Prozent, eine Senkung der Ausschussraten um 30 bis 40 Prozent und eine Reduzierung der Durchlaufzeiten zwischen 15 und 45 Prozent erzielt.

Weiterführende Literatur

- Unternehmensqualität

Einführung einer kontinuierlichen Qualitätsverbesserung - Qualitätskostenrechnung

Kosten- und Leistungsrechnung für präventive Qualitätssicherungssysteme - Qualität und Unternehmenserfolg

Qualitätscontrolling als Entwicklungsstufe des Qualitätsmanagements - Der Bayerische Qualitätspreis 1993-2008

- Entgelt

Neue ziel- und qualifikationsorientierte Entgeltsysteme