Technische Ideen aus dem Einkauf – der unterschätzte Hebel der Kostenoptimierung

[10.01.2023]

Die Realisierung von Einsparpotenzialen ist für Unternehmen in Krisensituationen unerlässlich. Schnelle Effekte mittels Auktionen oder Sourcing in Best-Cost-Countries durch die Einkaufsfunktion sind bekannt. Weniger präsent ist Unternehmen das Einsparpotenzial durch die Einbindung von Lieferanten zum Erkennen technischer Ideen. Mit einer breiten Expertise in verschiedenen Branchen unterstützt TCW Sie dabei, diese technischen Optimierungen anzugehen und umzusetzen.

Rolle des Einkaufs zur Identifizierung von technischen Einsparpotenzialen

Besonders in Krisenzeiten besteht ein hoher Kosten- und Innovationsdruck, um die volatilen und unsicheren Zeiten zu meistern. Der Blick richtet sich hierbei schnell auf die Einkaufsabteilung, da sich dort Einsparpotenziale schneller realisieren lassen als in anderen Fachabteilungen. Insbesondere kommerzielle Hebel wie Nachverhandlungen, Bündelungseffekte oder Sourcing aus Best-Cost-Countries dienen der Kostenreduktion im Einkauf. Geht es um die Identifikation technischer Optimierungsideen, so wird diese Kompetenz in der Regel nicht dem Einkauf zugesprochen. Doch gerade durch den engen Austausch mit Lieferanten und der Nähe zum Marktgeschehen, besteht hohes Potenzial, auf dem der Einkauf bei der Generierung von Kostenoptimierungen schöpfen kann. Durch die gezielte Einbindung der Lieferanten in Initiativen der Kostenoptimierung, lässt sich Innovationspotenzial identifizieren. Es zeigt sich, dass diese externen Impulse auch interne Arbeitskreise stimulieren und sich positiv auf die Lieferantenbeziehung auswirken. In der Rolle als Veränderungsinitiator und Umsetzungsbegleiter konnte das TCW in zahlreichen Beratungsprojekten die potenzialträchtige Methodik der Lieferantenintegration unter Beweis stellen. Für die Kunden lag der Mehrwert in den schnellen, messbaren Ergebnissen. Bei eigenständiger Umsetzung stellen sich Erfolgsergebnisse erst nach längerer Zeit ein, wodurch die Motivation der Projektbeteiligten strapaziert wird.

Das Projektvorgehen untergliedert sich in die nachfolgenden Schritte:

- Zielsetzung

- Auswahl der Lieferanten und Kick-off Veranstaltung

- Ideengenerierung durch Lieferanten

- Ideenevaluierung vor Ort

- Implementierung

Zielfestlegung und Vermittlung der Win-Win-Situation

In einem ersten Schritt gilt es gemeinsam mit der Führungsebene die Ziele der Lieferantenintegration (qualitativ und quantitativ) zu definieren. In Anlehnung an die gesetzten Ziele erarbeitete das Projektteam die Supplier-Integration-Story. Sie greift Beweggründe der Initiative auf und vermittelt beidseitige Vorteile, die sich aus der Teilnahme ergeben. So erhält der Lieferant beispielsweise frühzeitig Einblicke in den Produktentwicklungsprozess, kann eigene Optimierungsideen adressieren und hat Zugang zu neuen Märkten. Auf Seite des Kunden lassen sich Kostentreiber der Lieferkette ausmachen, frühzeitig Innovationspotenziale identifizieren und strategische Entwicklungspartnerschaften generieren. Projektintern werden Rollen und Verantwortlichkeiten festgelegt und alle, an der Umsetzung von Einsparpotenzialen beteiligten Stakeholder in die geplante Vorgehensweise eingebunden.

Vorgehen der Lieferantenintegration

In einem zweiten Schritt gilt es potenzielle Lieferanten für die Initiative zu wählen. Als bevorzugte Teilnehmer für die technisch orientierten Workshops sind die Lieferanten ausgewählt, welche sich durch eine hohe Fertigungstiefe und langjähre Unternehmensbeziehung auszeichnen. Hierdurch wird von Anfang an auf der vorhandenen Vertrauensbasis aufgebaut. Innerhalb eines Kick-off-Termines wird den Lieferanten das Konzept und die Methodik der technischen Kostenoptimierung erläutert. Die Zulieferer haben daraufhin zwei Wochen Zeit eigene Optimierungsideen durch Abstimmung mit den technischen Abteilungen zusammenzutragen. Zur Strukturierung der technischen Themenfelder sind geltende Spezifikationen und Zeichnungen umsatzträchtiger Komponenten herangezogen. Nach drei Wochen werden bei den Lieferanten vor-Ort-Workshops zur technischen Erörterung und gemeinsamen Validierung der Ideen durchgeführt. Das strukturierte Vorgehen und die abteilungsübergreifende Einbindung von Experten auf Hersteller- und Kundenseite zeigt, dass sich eine große Anzahl an neuartigen, technisch orientierten Ideen und Konzepten identifizieren lassen. Mit der Erfahrung aus zahlreichen Beraterprojekten reichert TCW die identifizierten Ideen mit Best-Practices und Benchmarks an. Nachfolgend werden in enger und regelmäßiger Zusammenarbeit der Einkaufs-, Entwicklungs-, und Qualitätsabteilung sowie dem Produktmanagement die identifizierten Ideen in Konzepte überführt und in zukünftige Produkt-Releases eingeplant.

Um einen Einblick in inhaltliche Breite der technischen Ideen und deren Potenziale zu geben folgen Beispiele aus TCW-Kundenprojekte.

Fallbeispiel: Energiewirtschaft

Bei einem Kunden aus dem Bereich des Kraftwerksbau zur regenerativen Energiegewinnung konnte TCW Optimierungsideen durch die Integration ausgewählter Lieferanten identifizieren und realisiert:

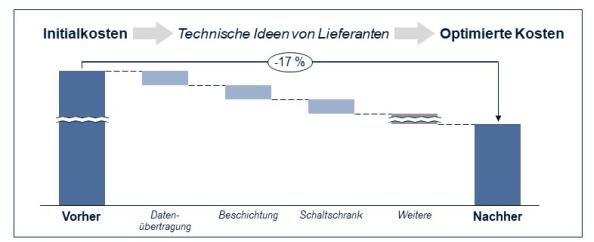

Ein Lieferant für elektromechanische Subkomponenten stellte das zuletzt entworfene Design eines Schleifringübertragers infrage. Der Lieferant unterbreitete eine Reihe von Optimierungen, deren Machbarkeit in cross-funktionalen Workshops evaluiert wurden. Die Verwendung einer neueren Generation von Sensoren ermöglichte eine kompaktere Bauweise des Systems. Weiterhin war es möglich ausgewählte metallische Komponenten durch leichtere Kunststoffteile zu substituieren. Verwendete Steckverbinder konnten standardisiert und von alternativen Sublieferanten bezogen werden. Die, vom Lieferanten eingebrachten technischen Ideen wurden in vollem Umfang umgesetzt und die Kosten der Komponente ließen sich um 17 Prozent reduzieren. Unter qualitativen Aspekten erhöhte sich weiterhin die Zuverlässigkeit und Servicezyklen konnten optimiert werden.

Ein weiterer Lieferant brachte seine Expertise aus dem Bereich der Beschichtung von Faserverbundwerkstoffen ein. Er erstellte eine Übersicht der vom Hersteller geforderten Beschichtungs- und Korrosionsanforderungen und den geltenden Industriestandards. Es zeichnete sich ab, dass die Verwendung einer alternativen, einschichtigen Lackzusammensetzung unter den gegebenen Umständen die Funktionen eines Basis- und Decklackes erfüllen kann. Die sich hieraus ergebenden Potenziale sind beachtlich, da Personalkosten zum Auftragen des Lackes auf einen Schlag halbiert werden konnten. Weiterhin ließ sich durch die Eliminierung eines Trocknungszyklus die Durchlaufzeit deutlich verkürzen, was sich positiv auf die Materialverfügbarkeit und Planungsprozesse auswirkte. Mit der Maßnahme ließen sich die Beschichtungskosten um 13 Prozent senken.

Ein Zulieferer elektrischer Schaltschränke verwies auf die große Anzahl von Sondervarianten die der Hersteller bezog. Er ordnete den einzelnen Sonderlösungen die damit verbundenen Kosten zu. Den Mitarbeitern der Entwicklungs- und Qualitätsabteilung war somit die kostentechnische Transparenz auf Bauteilebene gegeben. Aus Sicht des Entwicklers marginal erscheinende Anforderungen, wie beispielsweise eine Sonderbohrung zur Installation eines Sockels führten auf Seiten des Lieferanten zu nicht unerheblichen Kosten, da diese Anforderungen nicht innerhalb der Serienproduktion umgesetzt werden konnten. Zuletzt konnten bestehende Korrosionsanforderungen in ihren Anforderungsklassen herabgestuft werden. Das Kostenpotenzial der einzelnen Maßnahmen führte zu einem Kostensenkungspotenzial der Komponente von 19 Prozent.

Zusammenfassend konnte mit dem Vorgehen der Lieferantenintegration eine große Anzahl von potenzialträchtigen Ideen zur Kostenreduktion erzeugt werden. Die Gesamtkosten des Generators ließen sich, durch die, aus der Einkaufsorganisation gesteuerten Initiative, sukzessive um 17 Prozent reduzieren.

Beratungsleistungen

Publikationen

-

Advanced Purchasing

Leitfaden zur Einbindung der Beschaffungsmärkte in den Produktentwicklungsprozess -

Einkaufspotenzialanalyse (EPA)

Leitfaden zur Kostensenkung und Gestaltung der Abnehmer-Lieferanten-Beziehung -

Stresstest im Einkauf

Leitfaden zur Identifikation, Analyse und Handhabung von Risiken

Praxisbeispiele

- Implementierung von Einkauf 4.0

- Kostenanalyse mit Lieferanten

- Quick-Wins im Einkauf durch systematische Beleuchtung von Warengruppen