Additive Manufacturing – Out of the box

[03.07.2019]

Additive Manufacturing – Fertigung in der Box?

Additive Manufacturing, auch bekannt unter dem Begriff 3D-Druck oder Rapid Prototyping, Tooling und Manufacturing erfährt große Aufmerksamkeit in der Industrie. Innerhalb der letzten 30 Jahren hat sich das Verfahren so weit entwickelt, dass erste industrielle Serienanwendungen zu beobachten sind. Zunächst gilt es, den Begriff Additive Manufacturing zu klären. Ausgehend von einem digitalen Bauteilmodell wird bei additiven Verfahren Material schichtweise aufgetragen. Somit lassen sich Komponenten ohne den Einsatz bauteilspezifischer Werkzeuge erstellen. Es existiert eine Vielzahl von Verfahren, die trotz unterschiedlicher technologischer Ansätze zu den additiven Fertigungsverfahren gezählt werden können. Häufig werden pulverbettbasierte Verfahren visualisiert, insbesondere wenn es um die additive Fertigung metallischer Bauteile geht. Hierbei wird Metallpulver in hauchfeinen Schichten aufgetragen. In jeder Schicht wird das Pulver entsprechend der später gewünschten Bauteilgeometrie verschmolzen. Auch wenn die Verfahrensansätze für die pulverbettbasierten additiven Fertigungsverfahren bereits variieren, ist ihnen doch eines einig: Sie finden stets in einer Box – dem sogenannten Bauraum – statt. Die maximal möglichen Abmessungen von Bauteilen, die in einer solchen Maschine gefertigt werden können, stehen in direkter Abhängigkeit zu den Maßen des Bauraums. Und auch wenn die Maschinenhersteller in den letzten Jahren bemüht waren, die Abmaße des Bauraums kontinuierlich zu vergrößern, liegen die Abmaße der Bauräume von kommerziell erhältlichen Maschinen überwiegend im zweistelligen Zentimeterbereich. Darüber hinaus existieren aber auch additive Fertigungsverfahren, die geringeren Größenbeschränkungen unterliegen. Hierzu zählen die Auftragsschweißverfahren.

Draht- oder pulverförmiger Werkstoff wird mittels herkömmlicher Schweißverfahren aufgeschmolzen, bis das fertige Bauteil erstellt ist. Je nach Verfahren und verwendetem Material muss der Schweißprozess ähnlich wie bei herkömmlichen Schweißprozessen unter einer Schutzatmosphäre stattfinden. Hierfür ist häufig erneut eine Prozesskammer notwendig, allerdings mit geringeren Größeneinschränkungen als bei den heutigen Maschinen für die pulverbettbasierten Technologien. Wird keine Schutzatmosphäre benötigt oder reicht eine lokale Zufuhr von Schutzgasen für die stabile Prozessführung aus, können die Schweißquellen an einem mobilen Roboter geführt werden. Hierdurch werden die verfahrenstechnischen Größenbeschränkungen additiver Fertigungsverfahren nahezu aufgelöst. Ein prominentes Beispiel ist die durch MX3D gefertigte Brücke, die für einen Kanalabschnitt in Amsterdam ausgelegt und als ein einziges, additives Bauteil gefertigt wurde.

Teileidentifikation Schritt für Schritt

Nach welchen Kriterien kann eine Teileidentifikation durchgeführt werden? Wie sich in Beratungsprojekten des TCW mehrfach herausgestellt hat, sind häufig einfach umsetzbare und automatisierbare Kriterien für die Teileidentifikation gewünscht. Das Ziel ist klar: Möglichst viele für die additive Fertigung geeignete Bauteile in möglichst kurzer Zeit und mit möglichst geringem Aufwand zu identifizieren. Dieses Verfahren führt jedoch in der Regel nicht zu den gewünschten Ergebnissen. Ein Grund hierfür ist darin zu sehen, dass Bauteile für die additive Fertigung designt werden müssen. Hierdurch ist ein automatisierter direkter Vergleich von additiver und konventioneller Fertigung für bestehende Bauteile nur in den seltensten Fällen sinnvoll.

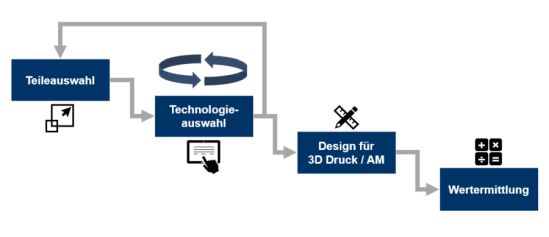

Werden bei der Teileidentifikation darüber hinaus verschiedene additive Fertigungsverfahren berücksichtigt, wird der Auswahlprozess zusätzlich erschwert, da Anforderungen an Stückzahlen, Bauteilmaße etc. für die einzelnen Verfahren stark voneinander abweichen können. Abbildung 1 illustriert den durch TCW mehrfach erprobten Prozess der Teileidentifikation. Dieser verändert sich durch die Berücksichtigung mehrerer additiver Fertigungsverfahren von einem geradlinigen hin zu einem iterativen Prozess mit mehreren Schleifen zur Abstimmung des Bauteilportfolios mit den Möglichkeiten additiver Fertigungsverfahren und der resultierenden Wirtschaftlichkeitsrechnung.

Kriterien zur Teileauswahl

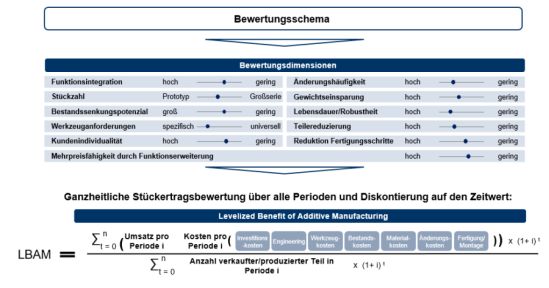

Für die Teileauswahl existieren zahlreiche Kriterien. Abbildung 2 zeigt eine Übersicht über mögliche Kriterien, die für die additive Fertigung sprechen können. Für eine vollständige Bewertung der additiven Fertigung und einen entsprechenden Vergleich der Bauteilkosten in der additiven und der konventionellen Herstellart müssen die einzelnen Bauteile in all diesen Dimensionen bewertet werden.

Es ist klar ersichtlich, dass ein Großteil der aufgeführten Bewertungsdimensionen in der Regel im Datenerfassungssystem eines Unternehmens zumindest nicht in einer Form hinterlegt ist, die eine einfache Auswertung ermöglicht. TCW konnte in diesem Bereich bereits mehrfach erfolgreich unterstützen, um die genannten Kriterien zunächst entsprechend ihrer Relevanz zu bewerten und anschließend im Rahmen der Datenerfassung oder auch bei der Abschätzung einzelner Kenngrößen einen Beitrag zu leisten.

Vorgehensweise und realisierte Potenziale in einem Projekt

Ein Fallbeispiel stellt ein TCW-Projekt mit einem Unternehmen im Bereich der Luft- und Raumfahrt dar. Ziel war die Identifikation einer geeigneten Herangehensweise und eine Bewertung der Machbarkeit für Additive Manufacturing. Hierbei konnten erfolgreich potenzielle Anwendungsfelder für Additive Manufacturing aufgedeckt werden, die sich im Rahmen einer Wirtschaftlichkeitsanalyse als vorteilhaft herausstellten. Hierdurch konnte TCW dem Unternehmen einen neuen erfolgsversprechenden Weg zur Implementierung additiver Fertigungsverfahren, zur Erschließung neuer Geschäftsfelder und somit zur langfristigen Sicherung der Marktposition aufzeigen.

Video: Additive Manufacturing mit TCW: Ganzheitliche Geschäftsmodellentwicklung und Implementierung

Beratungsleistungen

Publikationen

- Neue Geschäftsfelder, Geschäftsmodelle, Technologien

Tagungsband des Münchner Management Kolloquiums 2017 - Implementierung additiver Fertigungsverfahren / 3D Druck

Teileauswahl, Wirtschaftlichkeitsrechnung, Investitions-, Fabrik- und Personalplanung - Produktivitäts-, Zeit- und Qualitätspotenziale durch Industrie 4.0