Data Science im Service-Geschäft – Neue Geschäftsmodelle durch Mustererkennung

[04.09.2020]

Herausforderungen in der Fallstudie: Maschinenstillstände und ineffiziente Reparaturprozesse

Das Unternehmen aus dem Sondermaschinenbau stellt Großmaschinen her und betreibt für die Kunden den After-Sales Service. Das Service-Angebot umfasst die Instandhaltung und Reparatur von Maschinen nach eingegangener Fehlermeldung sowie anhand zyklischer Wartungspläne. Das Service-Angebot umfasst die gesamte technische Instandsetzung von kleinen Mängeln bis zum Baugruppen- und Teileaustausch. Große Ersatzteile werden von OEM bezogen. In Service-Organisationen agieren die Service-Techniker üblicherweise an unterschiedlichen Standorten, da die Nähe zum Kunden ein Erfolgskriterium für After-Sales Aktivitäten ist. Aufgrund der räumlichen Distanz ist ein persönlicher Austausch untereinander selten möglich. Um akute technische Probleme beim Kunden zu lösen, greifen die Mitarbeiter entweder auf ihre eigenen Praxiserfahrungen oder auf erlernte Lösungsansätze zurück.

Die Herausforderungen:

- Service-Techniker sind dezentral an unterschiedlichen Standorten verteilt und damit verbundener, geringer persönlicher Austausch zwischen den Mitarbeitern im Service,

- Konfrontation mit stetig wachsenden Produktprogrammen und somit immer neuen technischen Bedingungen für die Wartung und Instandhaltung,

- Fortwährende Änderungen in der technischen Ausstattung der Produkte,

- Hohe Anforderungen an den aktuellen Wissenstand der Service-Techniker,

- Bei Maschinenfehlern sind mühsame Ursachenanalysen notwendig, welche die Maschinenstillstände und die Reparaturprozesse verlängern.

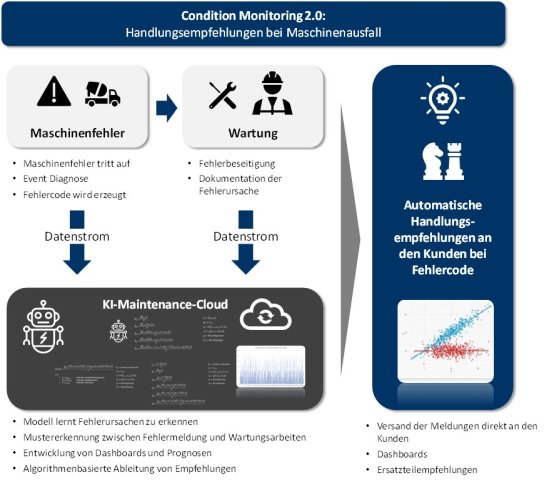

Der Lösungsansatz: Eine KI-Maintenance-Cloud welche selbstständig lernt!

Auch der Wettbewerb im Aftermarket wurde zunehmend intensiver. Eine Steigerung der Kundenbindung im After-Sales war das Ziel. Zudem verfolgte das Unternehmen schon länger die Absicht, neue Umsätze mit digitalen Services zu generieren. Dem Unternehmen war klar, dass zur Sicherung der Wettbewerbsfähigkeit und für eine Produktivitätssteigerung in der Instandhaltung innovative, technologiebasierte Lösungen erforderlich sind.

Das Unternehmen suchte nach einem Ansatz,

- um die Reparaturzeiten für die Kunden zu reduzieren,

- die Maschinenverfügbarkeit für den Kunden zu erhöhen,

- das verteilte Wissen der Service-Mitarbeiter besser zu nutzen,

- die im gesamten Lebenszyklus anfallenden Daten der Maschinen besser zu nutzen und Business Analytics anzuwenden

- sich mit neuen Service-Modellen von der Konkurrenz abzuheben.

Gemeinsam mit TCW wurde ein Konzept entwickelt, welches genau diese Ziele abdeckt. Nach einigen Kreativ-Workshops im Design Thinking-Format, welche TCW im Unternehmen an unterschiedlichen Standorten durchführte, war klar: Eine KI-Maintenance-Cloud kann alle Ziele des Unternehmens abdecken!

Predictive Maintenance bedeutet, dass anhand von Sensor- und Maschinendaten über Big Data Rückschlüsse auf die Maschinenrobustheit und das Ausfallrisiko gezogen werden können. Reparaturarbeiten erfolgen nicht zufällig, sondern nur dann, wenn es effizient und effektiv ist. Dieser Ansatz war bekannt, zusammen mit TCW wurde jedoch eine KI-Maintenance-Plattform entwickelt, welche die Daten der Wartungsarbeiten, Fehlercodes und die Zustandsüberwachung in einem Modell vereint.

„Das Konzept ermöglicht nicht nur die bessere Vorhersage von Maschinenausfällen, sondern es sind auch automatische Handlungsempfehlungen bei Maschinenfehlern möglich, die direkt an den Anwender gesendet werden können.“

Möglich macht dies eine KI-gestützte-Plattform mit einem Algorithmus, der Zusammenhänge in vermeintlich asyndetischen Daten sucht. In den Data Lake fließen alle Wartungs- und Ausfalldaten für alle Service-Standorte. Über Machine Learning lernt das System selbstständig, welche technischen Ursachen hinter den Fehlercodes einzelner Komponenten stecken und welche Reparaturmaßnahmen in der Vergangenheit wirksam waren. Das System lernt ständig durch neue Daten aus der Praxis hinzu und verfeinert die Handlungsempfehlungen selbstständig. Dies wird möglich, da der algorithmenbasierte Ansatz Zusammenhänge zwischen technischen Fehlersymptomen, den Fehlerursachen und den richtigen Reparaturmaßnahmen erkennt. Zudem lassen sich Schadensrisiken früher detektieren, das heißt, der Endnutzer bekommt die Empfehlung zum Teiletausch bevor die Maschine steht.

Maschinelles Lernen bereitet Entscheidungen vor und kürzt den Weg zur Schlussfolgerung ab, weil sie genau das kann, was wir Menschen nicht können: Muster in unüberschaubaren Datenbergen erkennen. Für den Anwendungsfall bedeutet dies, dass Ausfälle nicht mehr überraschend auftreten und bei steigender Lerndauer des Systems präzisere Aussagen gemacht werden können, mit welchen Maßnahmen technische Problemsymptome beseitigt werden können.

Der Hersteller macht momentan ein Advanced Analytics Geschäftsmodell für den After-Sales daraus, denn er sammelt nicht nur Maschinen- und Ausfalldaten, sondern verknüpft diese auch mit Wartungstätigkeiten und einer Ursachenanalyse aufgrund von historischen Reparaturdaten. Das heißt, wenn die Maschinen eine Fehlermeldung senden, erscheint im Tablet-PC des Service-Mitarbeiters gleich der notwendige Maßnahmenplan und der Ersatzteilbedarf. Der Kunde profitiert von kürzeren Standzeiten und der OEM kann Mehrpreise durch KI-gestützte Service-Pakete erzielen. Die Kosteneinsparungen beim Endnutzer rechtfertigen für den OEM lukrativere Service-Verträge: Eine Win-Win-Situation, da alle Parteien davon profitieren.

Die Vermarktung von KI-gestützten Service-Modellen im Markt hat der OEM auch genutzt, um die eigene Image-Kampagne im Bereich Digitalisierung zu stützen. Gegenüber dem Wettbewerb aus dem Ausland kann sich der Maschinenhersteller deutlich absetzen.

TCW Ansatz und Alleinstellungsmerkmal

Der Projektauftrag: Der Kunde wandte sich an TCW mit dem Ziel, ein digitales Geschäftsmodell entwickeln zu wollen, welches in erster Linie den After-Sales-Bereich abdecken sollte. In einer Kundenbefragung hatten sich die Endnutzer des Unternehmens mehr digitale Technologien im Service gewünscht. Die Rahmenbedingungen waren die Nutzung bestehender technischer Infrastrukturen und Daten sowie geringe Investitionskosten und die Möglichkeit schneller Skalierungsmöglichkeiten.

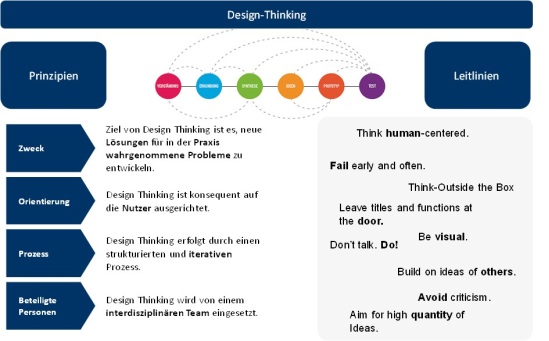

Die Vorgehensweise: TCW initiierte Kreativ-Workshops im Unternehmen, um Ansatzpunkte für neue digitale Geschäftsmodelle zu identifizieren. In diesen Kreativ-Workshops werden im Rahmen von Design Thinking-Prozess neue Lösungen entwickelt, welche konsequent aus Sicht des Kunden bewertet werden.

Design Thinking ist ein Kreativprozess zur Ideenfindung, der sich am Nutzer orientiert und auf Design-Methoden beruht. Ziel ist dabei, Lösungen zu finden, die aus Anwendersicht (Nutzersicht) überzeugend sind.

- Design Thinking basiert auf der Annahme, dass Probleme besser gelöst werden können,

- wenn Menschen unterschiedlicher Disziplinen in einem die Kreativität fördernden Umfeld zusammenarbeiten,

- gemeinsam eine Fragestellung entwickeln,

- die Bedürfnisse und Motivationen von Menschen berücksichtigen und

- dann Konzepte entwickeln, die mehrfach geprüft werden.

Der Ansatz eignet sich besonders für die Entwicklung von technologiebasierten Geschäftsmodellen.

TCW wirkte in dem Projekt als technologieunabhängiger Partner und unterstützte den Kunden desweitern bei folgenden Aspekten:

- Stammdatenanalyse und Bewertung von Use-Cases,

- Erprobung von Prädiktions-Modellen und Hypothesen-Tests mit eigenen Analytics-Instrumenten,

- Organisation und Durchführung von Ideen- und Changeworkshops an verschiedenen Unternehmensstandorten,

- Planung der Technology-Roadmap und Entwicklung des Investitionsplanes und des Business Planes für das neue Konzept,

- Entwicklung des Gesamtkonzeptes für das neue Geschäftsmodell und

- Rolloutunterstützung und Umsetzungsbegleitung im Rahmen der Pilotierung.

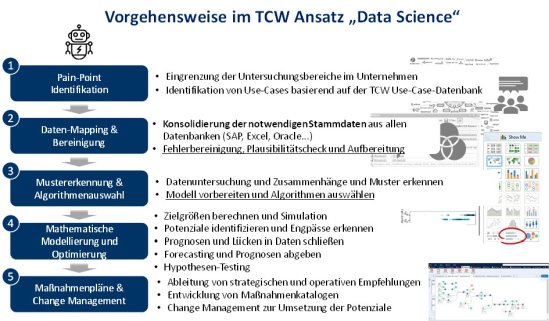

Für die Implementierung von Data Science im Unternehmen nutzt TCW die eigene Vorgehensweise, die zur Entwicklung von marktfähigen Lösungen führt. Die Ausrichtung des TCW Ansatzes ist immer an den Pain-Points im Unternehmen und dem betriebswirtschaftlichen Mehrwert. KI-Projekte profitieren in der Regel von einem agilen Projektmanagement, denn zu Beginn ist das Ergebnis nicht immer erkennbar und Iterationsschleifen sind auch nicht auszuschließen. Auch können im Rahmen der Pilotierung plötzlich ungeplante Arbeitspakete in die Roadmap drängen, wenn die Ergebnisvalidierung etwa zur Erkenntnis führt, dass stellenweise neue Sensorik benötigt wird. Feedback-Schleifen mit einer Bewertung von Zwischenergebnissen aus Nutzersicht sind kritisch für den Projekterfolg und nicht nur gewünscht, sondern unbedingt erforderlich.

Das Projektergebnis: Mehrpreisfähiges Service-Modell für neues Wachstum

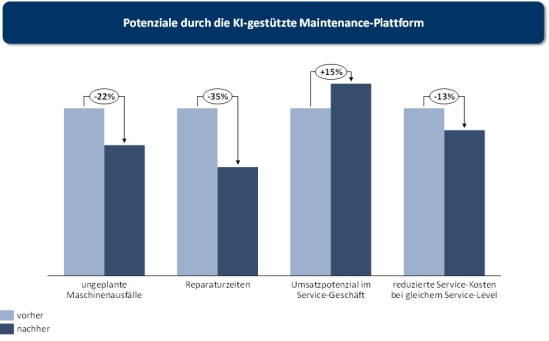

Das Projekt führte einerseits dazu, dass die Maschinennutzung für den Endkunden durch geringere Standzeiten und ein attraktiveres Service-Modell optimiert werden konnte. Technisch gesehen, konnten durch die KI-Plattform die ungeplanten Maschinenausfälle um durchschnittlich 22% reduziert werden. Die Tatsache, dass für sehr viele Maschinenfehler detaillierte Handlungsempfehlungen gegeben werden konnten, führt zu Reduzierung der mittleren Reparaturdauer um 35%. Da einige kleine Fehlercodes auch vom eingewiesenen Nutzer selbst behoben werden können oder sich über Fernwartung abwickeln lassen, profitiert auch der OEM, da die Einsatzkosten für die eigenen Service-Kräfte im Rahmen der Gewährleistung um 13% reduziert werden konnten und das bei gleichem Service-Level. Das zusätzliche Umsatzpotenzial beläuft sich auf 15% durch eine erhöhte Zahlungsbereitschaft, eine Positionierung als High-End-Dienstleistung und eine Verfügbarkeitsgarantie, welche sich durch bessere Prognosen wirtschaftlich profitabel für den OEM umsetzen lässt.

Die Projekterfolge sind der beste Beweis, dass Advanced Analytics Ansätze auch in sehr traditionellen Branchen wie dem Großmaschinenbau zu echten Einsparungen und neuen Geschäftsmodellen führen können.

Beratungsleistungen

- Maintenance 4.0

- Neue Geschäftsmodelle Industrie 4.0

- Geschäftsmodellentwicklung für Technologieinnovationen

Publikationen

-

Innovationsbeschleuniger Krise

Krisenmanagement - Hochlaufkurve - Wachstumspfade -

Smart Factory

Neue Technologien, Fallstudien, Wirtschaftlichkeit und Einführungsstrategien -

Neue Geschäftsmodelle – Künstliche Intelligenz – Maschinenlernen

Tagungsband des Münchner Management Kolloquiums 2020 -

Neue Geschäftsmodelle in der Industrie 4.0

Leitfaden zur Entwicklung neuer Geschäftsmodelle in der Industrie 4.0