Einsatz von Lagerkoordinatoren zur Stabilisierung interner Materialflüsse

[15.07.2013]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Nach ERP-Einführung Probleme mit der Materialverfügbarkeit

Das Resultat schlecht gemanagter ERP-System Einführungen offenbart sich oftmals erst nach dem Hochfahren der Produktion. Hier können bereits kleinste Fehler erhebliche negative Auswirkungen auf die Unternehmensprozesse haben. Bei dem betroffenen Unternehmen aus der Agrarwirtschaft führte dies beispielsweise zu enormen Fehlmengen von benötigten Bauteilen an der Montagelinie und folgend zu erheblichen Stillstandszeiten des Montagebands. Zur Stabilisierung der Montagelinie war es notwendig, ein geeignetes Konzept aufzusetzen und zu implementieren, um die Fehlmengen auf ein Minimum zu reduzieren und gleichzeitig die Prozesse derart zu optimieren, dass das ERP-System effizient eingesetzt werden kann. Für das betroffene Unternehmen war schnell klar, dass es sich aus diesem Dilemma nicht durch eigene Kraft befreien kann. Daraufhin wurde das TCW mit dem Auftrag betraut, Maßnahmen zur Stabilisierung der Prozesse abzuleiten und einzuführen. Ein Teilprojekt beschäftigte sich ausschließlich mit der Sicherstellung der Materialverfügbarkeit der knapp 7.000 unterschiedlichen Teile an der Montagelinie. Es umfasste eine ganzheitliche prozessuale Betrachtung der Materialbereitstellung und beinhaltete den Wareneingangsprozess, Einlagerung von Materialien sowie Bereitstellung der Materialien an der Montagelinie.

Analyse der Materialflussprozesse durch das TCW

Hauptursachen für Fehlteile an der Montagelinie waren falsche Materialmengen und falsche Lagerpositionen im ERP-System sowie eine geringe Prozessdisziplin der Mitarbeiter. Erster Schritt zur Identifikation potenzieller Optimierungsansatzpunkte war eine detaillierte Aufnahme der internen Materialflussprozesse von der Materialannahme über die Einlagerung bis hin zur Bereitstellung der Materialien an der Montagelinie. So wurde beispielsweise im Bereich des Wareneingangs der Warenannahmeprozess restrukturiert und das Layout hinsichtlich eines kontinuierlichen Flusses gestaltet. Auf diese Weise wurde der anfangs aufgelaufene Rückstau von Materialien durch den Wareneingangsprozess behoben und zugleich der Rückstau bei der anschließenden Einlagerung um 65 – 70 % reduziert. Eine komplette Auflösung des Rückstaus war aufgrund von mehreren geplanten Produktionsstillständen mit einer vermehrten Warenanlieferung am ersten Produktionstag somit nicht möglich.

Um die Genauigkeit der Materialmengen und Lagerpositionen zu erhöhen, wurden in die relevanten Linienlager sogenannte Lagerkoordinatoren eingesetzt. Zur Erhöhung der Prozessdisziplin wurden sinnvolle Prozesse zusammen mit den betroffenen Mitarbeitern entwickelt und dokumentiert sowie die Prozesse an die Belegschaft kommuniziert und regelmäßig trainiert. Der zentrale Ansatzpunkt zur Optimierung der Materialbereitstellung war der Einsatz von Lagerkoordinatoren bei den bandnahen Lagern.

Deren Aufgabe war es zum einen die physisch vorhandenen Materialmengen mit dem im IT-System hinterlegten Materialmengen in den montagenahen Lagerplätzen zu vergleichen und ggf. anzupassen sowie die Verfügbarkeit der Materialien für die kommenden fünf Produktionstage sicherzustellen.

Zum anderen waren die Lagerkoordinatoren gleichzeitig dafür verantwortlich, die realen Lagerpositionen mit den Lagerpositionen im System zu vergleichen und sofern erforderlich anzupassen. Das Einhalten der korrekten Lagerpositionen ist deshalb von großer Bedeutung, weil dadurch ein versehentlicher Einbau eines falschen Bauteils durch den Montagemitarbeiter oder ein falsches Kommissionieren durch den Picker verhindert werden kann.

IT-Tool zur Unterstützung des Materialflusses

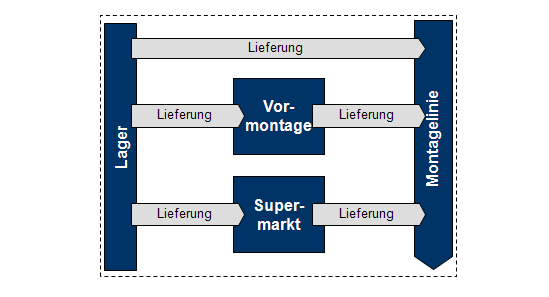

Zu Beginn des Projekts wurden insgesamt sechs Koordinatoren, jeweils drei pro Linienseite, in der Frühschicht eingesetzt. Da es keinen Lagerkoordinator in der Abendschicht gab, mussten diese sicherstellen, dass die Materialverfügbarkeit auch in der Abendschicht gegeben war. Zur Unterstützung des Lagerkoordinators wurde ein Tool geschaffen, welches in die ERP-Systemarchitektur integriert wurde, bei dem die Bestände an der Linie und im Lager sowie der tägliche bauteilspezifische Bedarf für die kommenden zwei Wochen dargestellt wurde. Das Tool verglich automatisch den Materialbestand mit den Materialbedarfen pro Tag und kennzeichnete die jeweiligen Run-out Tage für die betroffenen Materialien. Bei einem bevorstehenden Run-out von Materialien war der Lagerkoordinator für die rechtzeitige Anforderung der Materialien bei den Staplerfahrern verantwortlich. Der Verantwortungsbereich der Lagerkoordinatoren ist in Abbildung 1 dargestellt.

Zur Prozessverbesserung aber auch zur Erzielung eines Mentalitätswechsels der Mitarbeiter wurde an jedem Produktionsfolgetag ein 30-minütiges Meeting mit allen Lagerkoordinatoren, Vorarbeitern und Lagerleitern durchgeführt. Bei diesen Meetings wurden die Fehlteile des Vortags aufgezeigt sowie deren Ursachen und konkrete Maßnahmen zur Behebung diskutiert. Die Maßnahmen umfassten sowohl kurzfristige Maßnahmen (Feuerwehraktionen) als auch langfristige Maßnahmen (Prozessoptimierungen). Auf diese Weise konnten sowohl zufällige als auch systematische Fehler schnell durch geeignete Maßnahmen behoben werden.

Infolge dieser sukzessiven Verbesserungen konnten innerhalb kürzester Zeit die Prozesse grundlegend und umfassend optimiert werden. Durch die stetige Verbesserung war es möglich, die Anzahl der Koordinatoren von sechs auf einen pro Linienseite zu reduzieren.

Abbildung 1: Einflussbereich der Lagerkoordinatoren

Drastische Verringerung der Fehlteile

Durch das Konzept der Lagerkoordinatoren ist es innerhalb von wenigen Wochen gelungen, die Fehlteile pro Tag um 80 – 85 Prozent zu reduzieren. Darüber hinaus führten die täglichen Meetings mit den Lagerverantwortlichen zu einem verbesserten Prozessverständnis und einem grundsätzlichen Mentalitätswechsel der Mitarbeiter.

Publikationen

- Fertigungsstrategien

Reorganisationskonzepte für eine schlanke Produktion und Zulieferung - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Logistik

Prozessmanagement - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion