Kostenoptimale Neuprodukte – Die Produktklinik in der Entwicklungsphase

[04.05.2022]

Die Produktklinik ist ein Methodenbaukasten und Lernort zur nachhaltigen Senkung der Herstellkosten. Bereits über 240-mal hat TCW die Produktklinik in der Produktionsphase angewendet und so die Kosten von bereits am Markt angebotenen Produkten reduziert. Ein aktueller Fall aus der Großanlagenfertigung zeigt, dass die Produktklink auch bei Produkten in der Entwicklungsphase greift und dabei sowohl die Produktkosten vor Serienanlauf als auch den Änderungs- und Produktpflegeaufwand in späteren Produktlebensphasen nachhaltig senkt.

Die klassische Produktklinik als Ausgangspunkt

Die TCW-Produktklinik beschreibt einen über 240-mal erprobten Ansatz zur nachhaltigen Senkung der Produktkosten in nahezu allen Branchen und Industrien. Sie vereint eine detaillierte technische und ökonomische Analyse der Produkte mit einer gleichzeitigen Einbeziehung von Lieferanten und externen Knowhow-Trägern. Es wird das Ziel verfolgt, alle Hebel für ein in Bezug auf die Herstellkosten optimales Produkt zu ziehen, ohne dabei Kompromisse in Bezug auf die Erfüllung der Kundenbedürfnisse einzugehen. In einem aktuellen Fallbeispiel aus der Arbeit mit unseren Kunden haben wir die Produktklinik bei einem industriellen Hersteller von Großanlagen durchgeführt und mit interdisziplinären Cost-Out-Workshops, durch ein branchenübergreifendes Benchmarking der Produkte und durch die Einbeziehung von bestehenden und potenziellen Lieferanten eine Senkung der Herstellkosten von 31 Prozent realisieren können. Neben der akuten Senkung der Produktkosten ist es uns gemeinsam mit den Managern und Entwicklern unseres Kunden gelungen, die Methoden zur Kostensenkung nachhaltig in den Köpfen und Routinen der Mitarbeiter zu verankern.

Wissenstransfer zum nachhaltigen Kostenbewusstsein

Um dieses nachhaltige Kostenbewusstsein von der Optimierung der bestehenden Produkte auch auf die Entwicklungsprojekte der zukünftigen Produktgenerationen zu übertragen, startete noch während der laufenden Produktklinik der Wissenstransfer auf die Neuprodukte, bei dem die bisher identifizierten Maßnahmen auf die jüngsten Technologiekonzepte angewendet wurden. In interdisziplinären Workshops mit dem Projektteam der neu entwickelten Anlagen, konnten so Ideen zur Kostensenkung adaptiert und in den Produktentwicklungsprozess eingesteuert werden. So konnte die Grundlage für ein kostenoptimales und produktionsgerechtes Produktdesign ebenso gelegt werden, wie für eine funktions- und rohstoffmarktorientierte Materialwahl. Gleichzeitig wurde die frühzeitige Einbindung von Knowhow-Trägern gefördert und durch ein verstärktes Global Sourcing die Erreichung der Zielkosten begünstigt.

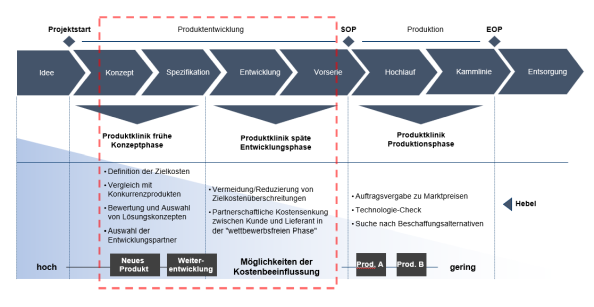

Die Produktklinik zwischen Entwicklungsstart und SOP

Das Ergebnis dieses Wissenstransfers hat auf der einen Seite gezeigt, dass sich zahlreiche Einsparmaßnahmen zu laufenden Produkten auch auf die neuen und in der Entwicklung befindlichen Produkte adaptieren lassen. Auf der anderen Seite wurde aus dem Entwicklungsprojekt heraus angeregt, die Methodik der Produktklinik auch vollumfänglich auf die in der Spezifikations- und Entwicklungsphase befindlichen Produkte anzuwenden, um auf diese Weise mit einem stark kostenoptimierten Produkt in die Phase der Vorserie überzugehen. Während bei der Produktklinik in der Produktionsphase vorranging die technische und wirtschaftliche Bewertung der verwendeten Technologien, die Identifikation von Beschaffungsalternativen sowie die Auftragsvergabe zu Marktpreisen im Mittelpunkt stehen, unterscheidet sich der Ansatz in den früheren Phasen der Entwicklung in seinen Hebeln, ohne dabei das Gesamtziel eines kostenoptimalen Produkts in allen Lebenszyklusphasen aus den Augen zu verlieren. Mit der Produktklinik zwischen Entwicklungsstart und SOP ist es uns gemeinsam mit unserem Kunden gelungen, mittels Should-Costing die Zielkosten für A- und B-Komponenten zu definieren und darauf aufbauend technische Lösungskonzepte gegenüberzustellen und zu bewerten. In interdisziplinären Ideenworkshops am Prototyp konnten darüber hinaus Maßnahmen zur Reduktion der Material- und Fertigungskosten entwickelt werden. Auf diese Weise konnten die Plankosten noch vor Serienanlauf signifikant gesenkt werden.

Hohe Kostenbeeinflussung und geringere Änderungskosten

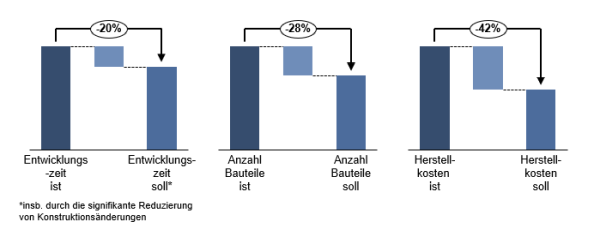

Der Vorteil der Produktklinik bei Produkten in der Entwicklungsphase liegt somit auf der Hand und konnte in diesem und weiteren Projekten bereits häufig in Zahlen belegt werden. Die frühe Entwicklungsphase zeichnet sich im Vergleich zu späteren Phasen dadurch aus, dass noch rund 80 Prozent der Kosten beeinflusst werden können. Zudem kann die Entwicklungszeit durch die Reduzierung von nachträglichen Konstruktionsänderungen im Schnitt um 20 Prozent verkürzen und die Anzahl der Bauteile und damit die interne Komplexität durch die Mehrfachnutzung bestehender Lösungen reduziert werden. In dem beschriebenen Fallbeispiel konnten zudem durch eine geschickte Einplanung von Produkt-Releasen und die frühzeitige Einbindung der Kunden, einige Einsparpotenziale noch vor Anlauf der Serie auch bei bereits abgeschlossenen Kundenaufträgen realisiert werden, wodurch eine schnelle Sichtbarkeit des Projekterfolgs in der Gewinn- und Verlustrechnung erreicht werden konnte.

TCW hat die Produktklinik bereits über 240-mal in allen Phasen des Produktlebenszyklus erfolgreich in der Industrie durchgeführt. Gerne unterstützen wir auch Sie dabei, Kosteneinsparpotenziale in Ihren Produkten mithilfe der Produktklinik zu identifizieren. Wir freuen uns über Ihre Anfrage unter Kontakt.

Beratungsleistungen

Publikationen

-

Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung -

Cost Engineering

Leitfaden zur Gestaltung von Produktkosten -

Produktordnungssysteme

Leitfaden zur Standardisierung und Individualisierung des Produktprogramms durch intelligente Plattformstrategien

Praxisbeispiele

- Die TCW Produktklinik diagnostiziert Kosteneinsparungen von 30% bei Werkstückträgersystemen

- Produktklinik bei komplexen Produkten

- Analyse und Vergleich von Funktionskosten als erfolgreicher Baustein der Produktklinik

Video: TCW Produktklinik: Wie lassen sich die Produktkosten um 20% senken?