Kostenreduzierung durch verstärkte Lieferantenintegration im Einkauf

[12.04.2022]

Foto: Marco2811 / fotolia.com

Foto: Marco2811 / fotolia.com

Besonders in Krisenzeiten stehen Unternehmen unter enormem Kostendruck. Eine Möglichkeit, Einsparpotentiale zu realisieren, ist die Verbesserung des Lieferantenmanagements durch die Einbindung von strategischen Lieferanten in die Produktentwicklung. Das nachfolgende Fallbeispiel aus dem Bereich der erneuerbaren Energien zeigt, wie durch Lieferantenintegration Herstellkosten reduziert werden können.

Advanced Purchasing als Konzept des Lieferantenmanagements

Der Einkauf nimmt heute nicht nur eine zentrale Rolle bei der Beschaffung von Produktionsfaktoren ein, sondern auch im Produktentwicklungsprozess. Vor allem bei abnehmenden Fertigungstiefen beeinflussen Lieferanten die Produktkosten in hohem Maße. Dies bietet für Unternehmen sowohl Gefahren als auch Chancen. Eine Gefahr besteht vor allem darin, dass ohne ein effektives Lieferantenmanagement Entwicklungszeiten und -kosten steigen. Die frühzeitige Einbindung von strategischen Lieferanten bietet die Chance, Zielkosten zu erreichen und spätere Änderungskosten zu vermeiden, indem das Know-how der Lieferanten in Bezug auf Kostentreiber genutzt wird. Lieferanten können durch ihr Wissen und ihre Erfahrung auch dazu beitragen, die Ist-Kosten von Bauteilen zu reduzieren. Es bestehen verschiedene Ansatzpunkte, die dabei genutzt werden können, wie etwa der Einsatz von alternativen Materialien, die technische Entfeinerung von Bauteilen und Bündelung von Materialbedarfen. TCW unterstützt hier mit bewährten Methoden wie der Einkaufspotenzialanalyse, Lieferantenworkshops, Konzeptwettbewerbe und dem TCW Complexity Radar. Im nachfolgenden Fallbeispiel bei einem internationalen Hersteller von Windenergieanlagen wurden Lieferantenworkshops durchgeführt, um Kosteneinsparungspotentiale zu realisieren.

Vorgehensweise

Die Vorgehensweise zur Kostenreduzierung durch Lieferantenintegration gliederte sich in vier Schritte:

- Konzeptionierung,

- Ideengenerierung,

- Ideenbewertung und

- Ideenumsetzung.

Die Zielsetzung und der Untersuchungsbereich wurden in Gesprächen mit der Geschäftsleitung, Einkaufsleitung und den Divisionsleitern im Einkauf gemeinsam festgelegt. Für die Auswahl der Lieferanten wurden das Einkaufsvolumen für das abgelaufene Geschäftsjahr, die zukünftige Einkaufsstrategie und Erfahrungen des Kunden hinsichtlich der Zusammenarbeit mit den Lieferanten berücksichtigt. Dazu wurden die für die Materialgruppen verantwortlichen strategischen Einkäufer in Einzelgesprächen befragt. Darüber hinaus wurden zur Erarbeitung der spezifischen Konzepte für die Lieferantenworkshops weitere Experten aus der Entwicklung, Produktion und Qualität eingebunden. So wurden Format, Inhalt, Teilnehmerkreis, Ort und Dauer der jeweiligen Lieferantenworkshops besprochen. Auch wurden Zeitpläne und Dokumente für die Ideengenerierung erstellt. Darüber hinaus wurde für die Lieferantenansprache ein Briefing-Konzept erarbeitet, der neben der Vorgehensweise zu den Lieferantenworkshops vor allem die Motivation der Lieferantenintegration darstellt. Für die Ideengenerierung wurden über 50 technische Optimierungsworkshops mit Lieferanten aus Deutschland, Osteuropa und Asien durchgeführt. Im Zuge der Nachbereitung wurden die generierten Ideen in funktionsübergreifenden Teams in Bezug auf die technische Machbarkeit, das Einsparpotential und die Umsetzungsdauer bewertet. Um mögliche Synergien zu identifizieren, wurde dabei auch die Übertragbarkeit der Ideen auf andere Baureihen geprüft. Für die Ideenumsetzung wurden regelmäßige interne und externe Reviews durchgeführt. In den internen Reviews, an denen die ideenverantwortlichen Spezialisten des Kunden teilnahmen, wurden der Fortschritt und die nächsten Schritte für die Ideen besprochen. Zu externen Reviews wurden zusätzlich die Lieferanten eingeladen. Für die Ideenumsetzung hat es sich bewährt, regelmäßige Reviews in einem Abstand von vier bis sechs Wochen durchzuführen.

Ergebnisse

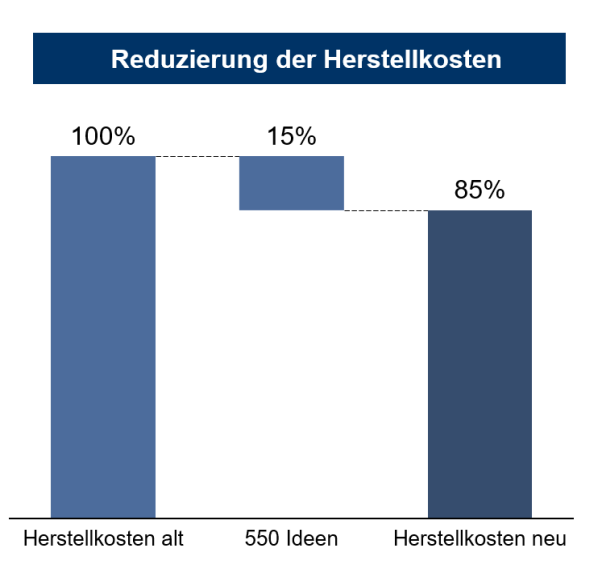

In den Lieferantenworkshops, die teilweise vor Ort und teilweise virtuell durchgeführt wurden, wurden 550 Cost-out-Ideen generiert. Die Herstellkosten der Anlagen konnten um 15% reduziert werden.

Beratungsleistungen

Publikationen

-

Advanced Purchasing

Leitfaden zur Einbindung der Beschaffungsmärkte in den Produktentwicklungsprozess -

Einkaufspotenzialanalyse (EPA)

Leitfaden zur Kostensenkung und Gestaltung der Abnehmer-Lieferanten-Beziehung -

Stresstest im Einkauf

Leitfaden zur Identifikation, Analyse und Handhabung von Risiken

Praxisbeispiele

- Implementierung von Einkauf 4.0

- Integration von Lieferanten in die Produktentwicklung

- Kostenanalyse mit Lieferanten

Video: TCW Purchasing Complexity Radar: Big Data im Einkauf nutzen