Logistik 4.0 - Mehr Automatisierung, weniger Kosten, mehr Effizienz

[12.06.2019]

Lager spielen eine zentrale Rolle um Nachfrageschwankungen auszugleichen

Lagerhäuser spielen eine entscheidende Rolle bei der Abstimmung von Nachfrage und Angebot über verschiedene Stufen der Lieferkette hinweg. Heute arbeiten Läger nicht nur als Lager-, sondern auch als Wertschöpfungszentren. Mehrere Läger leisten Montage-, Verpackungs- und Reparaturarbeiten in ihren Räumlichkeiten. Die Art und Weise wie das Lager betrieben wird ist entscheidend für die Rentabilität eines Unternehmens. Bestehende Untersuchungen zeigen, dass das Verständnis von Lagerdesign und Managementprinzipien eine entscheidende Rolle bei der Verbesserung der Effizienz von Abläufen, der Verringerung von Ermüdung und Fluktuation der Mitarbeiter und der Verbesserung des Kundendienstes spielen kann. Neue Lagerautomationssysteme können dazu beitragen, die betriebliche Flexibilität zu erhöhen und den wachsenden Kundenerwartungen gerecht zu werden.

Hoher Aufwand bei konventionell betriebenen Lagern

In konventionell betriebenen Lagerhäusern wird mit hohem Personal- und Materialeinsatz gearbeitet. Eine Vielzahl von Mitarbeitern und Transportfahrzeugen wie Stapler oder Ameisen wird benötigt, um den stetig steigenden Palettendurchsätzen gerecht zu werden. Nicht selten kommt es zu Verzögerungen, weil Mitarbeiter kurzfristig krank werden und dafür kein Ersatz gefunden wird oder, weil die Transportfahrzeuge wegen technischer Probleme nicht zur Verfügung stehen. Der konstante Stress im Lager, der zum einen durch die eng getakteten Verladezeiten der LKWs aber auch das hohe Verkehrsaufkommen im Lager und zum anderen durch die Enge der Lagerhäuser hervorgerufen wird, führt dazu, dass das Personal unachtsamer mit dem Transportgut umgeht. Zerstörte Paletten und dadurch umgefallene Ware oder mit den Staplergabeln zerstochene Produkte sind keine Seltenheit. Die dadurch entstehenden Verzögerungen und Kosten, welche generell unter den Schirm der Qualitätskosten gestellt werden, sind vielen Unternehmen nicht bewusst, reduzieren aber den Gewinn des Unternehmens.

Geringere Kosten und mehr Verlässlichkeit durch Automatisierung

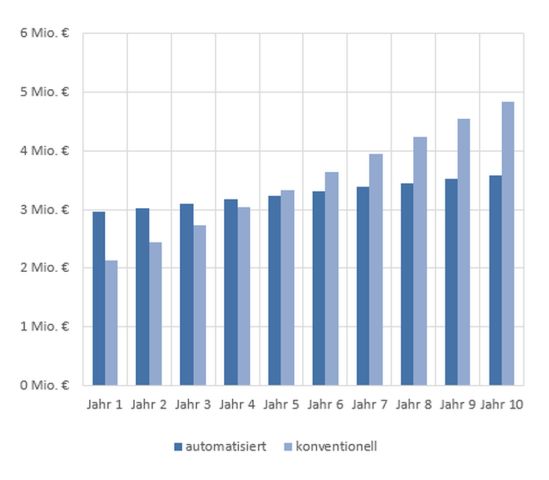

Die Automatisierung schafft Abhilfe von Qualitätsproblemen und unzuverlässigem Personal. Langfristig lassen sich durch den Einsatz von automatisierter Palettenfördertechnik die operativen Kosten Ihres Lagers reduzieren, das Lager benötigt einen Bruchteil des Personals, glänzt mit einer hohen Verfügbarkeit und das 24 Stunden das ganze Jahr. Die Palettenfördertechnik ist skalierbar und demnach anpassbar an sämtliche Materialflüsse inklusive der dazugehörigen Schwankungen. Bei hohem Aufkommen laufen die Paletten schneller durchs Lager, ist weniger los, dann wird die Fördergeschwindigkeit reduziert. Durch den dadurch erzeugten kontinuierlichen Materialfluss, wird die gesamte Logistik in Ihrem Lager planbarer und verlässlicher. Aber was muss ein Unternehmen investieren, um eine automatisierte Palettenfördertechnik im eigenen Lager zu installieren? Das TCW hat eine ROI-Rechnung durchgeführt und zeigt auf, ab wann ein automatisiertes Lager gegenüber einem konventionell betriebenen Lager kostengünstiger ist.

Nach nur vier Jahren rechnet sich die Automatisierung

Unabhängig von Gebäude-, Verwaltungs- und Abschreibungskosten wurde auf Basis von Annahmen eine Vergleichsrechnung aufgestellt. Betrachtet wird ein konventionell betriebenes Lager mit 8.000 Palettenstellplätzen im 1-Schicht-Betrieb. In dieser Schicht werden 700 Doppelspiele durchgeführt, das heißt 700 Paletten werden vom LKW abgeladen und ins Lager eingelagert. Umgekehrt gehen 700 Paletten aus dem Lager auf die LKWs zurück.

Im konventionellen Betrieb werden dafür ca. 4.000 m² Bodenfläche für Lager und Verkehrswege benötigt, dazu acht Verladetore und neun Stapler. Die Leistung dieser Lösung liegt bei 22 Paletten pro Stunde und Stapler, mit einem Einmalinvest von ca. 2 Mio. EUR und jährlichen Kosten von 300.000 EUR (für Stapler und Mitarbeiter).

Im automatisierten Betrieb werden lediglich ca. 2.500 m² an Bodenfläche benötigt, dafür ist das Lager höher. Aufgrund der höheren Effizienz durch die Automatisierung werden nur noch vier Verladetore und zwei Stapler benötigt. Der hohe Einmalinvest von rund 3 Mio. EUR für Lagertechnik, Fördertechnik und Regalbediengeräte, steht geringeren laufenden Kosten von lediglich 70.000 EUR für Stapler und Mitarbeiter gegenüber. Die Leistung im automatisierten Betrieb liegt zwischen 87 - 180 Paletten pro Stunde.

Fazit

Automatisierung von bisher konventionell betriebenen Lägern lohnt sich und liefert Ihnen auf zehn Jahre gerechnet ein Kostenvorteil von 26%. Das TCW hat die Umsetzung von automatisierten Lagern mehrfach begleitet und kann auch Ihnen bei der Realisierung von einem modernen, automatisierten Lager helfen.

Beratungsleistungen

- E- und M-Logistik

- Frachtbörsen zur Optimierung der Transportlogistik

- Optimierung der logistischen Leistungstiefe

- Optimierung von Prozessen der Auftragsabwicklung

- Planungs- und Steuerungstools

Publikationen

- Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement - Komplexitätsmanagement

Komplexitätsmanagement in Vertrieb, Beschaffung, Produkt, Entwicklung und Produktion - Logistik-Check

Identifikation und Erschließung von Logistikpotenzialen - Logistik- & Supply Chain Architekturen

Leitfaden für die Gestaltung von kundenwertschaffenden Servicenetzwerken - Produktivität durch Industrie 4.0

- Produktivitäts-, Zeit- und Qualitätspotenziale durch Industrie 4.0