Vernetzen Sie Ihre Baustelle, machen Sie sie produktiver, effizienter und sicherer.

[15.04.2021]

Wo sind die Herausforderungen für Bauunternehmen?

Die Produktivitätssteigerung von Bauunternehmen ist im Vergleich zu anderen Branchen stark unterdurchschnittlich mit 4,1% seit 1991, im Vergleich zu 44% in der Gesamtwirtschaft. Nachdem die Digitalisierung und Vernetzung in anderen Branchen bereits weit fortgeschritten ist, ist dieser Prozess in der Bauindustrie erst jetzt verstärkt zu beobachten. Dadurch ergeben sich große Herausforderungen und Potenziale. Eine Vernetzung wird immer wichtiger, um den geänderten Kundenanforderungen gerecht zu werden, den Abstimmungsaufwand zu reduzieren, Termin- und Kostentreue zu erhöhen oder als integrierter Lösungsanbieter tätig zu werden. TCW hat hier mehrfach Projekte begleitet, bei der Veränderung der Infrastruktur und der administrativen Umstellung unterstützt sowie die Mitarbeiterschulung durchgeführt.

Wie wirken die neuen Technologien auf Produktivität und Sicherheit?

Neben der Existenz von digitalen Plänen und einer BIM-Infrastruktur, beginnt die Vernetzung der Baustelle bei den eingesetzten Baumaschinen. Sie sind die beschränkende Kernressource und eine effizientere Nutzung ist von entscheidender Bedeutung. Wir sehen vier Bereiche, in denen die Hersteller bereits aktiv sind:

- Maschinenbediener-Unterstützungssysteme,

- intelligente Assistenzsysteme,

- Remote-Betrieb und

- autonomer Fahrbetrieb.

Unterstützungssysteme sind beispielsweise multi-funktionale Joysticks, Touchscreens, die elektro-hydraulische Steuerung oder Werkzeugerkennungs-systeme. Mit Assistenzsystemen wie 2D- und 3D-Maschinensteuerungen, Waagen oder Arbeitsraumbegrenzungen und vielem mehr erhöht sich die Fahrereffizienz weiter – um bis zu 45%.

Gleichzeitig wird die aktive Sicherheit deutlich verbessert, indem beispielsweise durch die Arbeitsraumbegrenzung Versorgungsleitungen wie überirdische Stromleitungen ausgenommen werden können und so ein versehentlicher Kontakt verhindert wird.

Der Remote-Betrieb durch einen Fahrer ermöglicht einen sichereren Betrieb an Abhängen oder schwer einsehbaren Stellen. In komplexen Fahrsituationen wird kein Einweiser mehr benötigt.

Noch weiter steigt die Produktivität in abgeschlossenen Großbaustellen durch einen autonomen Fahrbetrieb, denn ein Fahrzeugbediener überwacht in seinem Kontrollzentrum mehrere Baustellenfahrzeuge zeitgleich. Intelligente On-Board-Einheiten mit Vision-Systemen und vordefinierte Fahrrouten erlauben einen Standardbetrieb.

Identifizierte Hebel zur Herstellkostenreduzierung

Mit dem TCW-Performance-Check konnten verschiedene Handlungsfelder mit hoher Beeinflussbarkeit und hohem Potenzialhebel aufgezeigt sowie quantifiziert werden. Die Höhe der erzielbaren Einsparungen ist zu einem signifikanten Anteil von markt- und kundenabhängigen Produktmerkmalen abhängig. Aus diesem Grund wird als erster Hebel die systematische Erhebung der Kundenanforderungen und die differenzierte Segmentierung des Markts mit der Conjoint-Analyse vorgeschlagen. Die Conjoint-Analyse ermöglicht die Vermeidung von Überfunktionalitäten und Overengineering sowie die Identifikation neuer Ansatzpunkte zur Erzielung höherer Verkaufspreise. Als zweiter Hebel wird das Value Engineering empfohlen, welches die Kernelemente der Produktklinik umfasst. Den dritten Hebel bildet die Optimierung des Werksverbunds und der Herstellprozesse inklusive Intralogistik, um unter anderem mittels Automatisierung und Lean Management die Herstellkosten zu senken. Als vierter Hebel wird eine Wettbewerbsanalyse durchgeführt, um Lücken und Überschneidungen im Produktportfolio zu identifizieren und unter Berücksichtigung der Substitutionseffekte den erzielbaren Deckungsbeitrag zu steigern.

Welche neuen Analyse-Ansätze ergeben sich aus der Vernetzung?

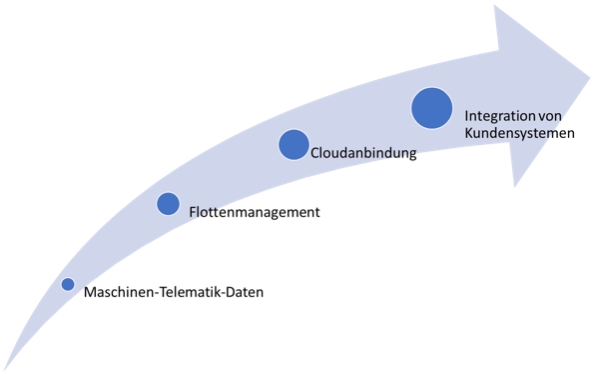

Durch eine konsequente Vernetzung und die Analyse der erhaltenen Daten lässt sich die Produktivität steigern. Telematik-Boxen als hardwareseitige Anbindung erfassen Betriebs-, Produktions- und Servicedaten von Maschinen bis hin zu kleinteiliger Baustellenausrüstung. Die Cloud im Hintergrund wird genutzt, um die Daten zu sammeln, zu systematisieren und auszuwerten. Sie ist offen zu gestalten, so dass die Pflege und Verwaltung von Mischkundenflotten möglich ist und sich Stillstandszeiten, Engpässe bei Maschinen und weitere Produktivitätskennzahlen analysieren und visualisieren lassen. Dies nutzten wir in der Implementierungsphase, um Abläufe zu optimieren und die Unternehmen werden ihre Prozesse weiter verbessern können.

Können Sie neue Geschäftsmodelle und Services anbieten?

Ja, denn die Potenziale der Vernetzung sind vielfältig. Es lassen sich Leistungen wie Predictive Maintenance oder Remote Services durch eine Ferndiagnose und Fernupdates oder Reparaturanleitungen mittels Datenbrille realisieren. Zudem kann über die Cloudanbindung eine automatisierte Bestellung von Ersatzteilen durch die Maschine selbst angestoßen werden, sobald Kontrollparameter Unregelmäßigkeiten melden. Dies reduziert den Aufwand der Beschaffung und Kommunikationswege können schlanker gestaltet werden.

Durch die Integration in Kundensysteme lassen sich weitere Potenziale bei der Vernetzung von Büro und Baustelle erschließen, sodass eine Unterstützung bei der Prozessoptimierung möglich wird. Die Maschinenauslastung und Maschinendisposition kann optimiert und die Dokumentationspflicht automatisiert werden, um die Mitarbeiter in wertschöpfenden Prozessen einsetzen zu können.

Auf welche Weise haben wir die vernetzte Baustelle umgesetzt?

Das durchgeführte Projekt gliederte sich in vier Phasen:

- Identifikation der verfügbaren Daten und des Vernetzungsbedarfs,

- Identifikation entsprechender Serviceangebote,

- Priorisierung der Tätigkeiten und

- Umsetzungsbegleitung.

Zunächst wurden der aktuelle Maschinenpark und die vorhandenen Telematik-Daten ausgewertet. Damit ließen sich die Datenverfügbarkeit und die Freiheitsgrade zur Vernetzung bestimmen. Die Anzahl an Baugeräten und die Datenmenge auf der Baustelle waren groß genug, um eine Vernetzung mit wirtschaftlichen Vorteilen zu erzielen. Im Rahmen möglicher Implementierungstiefen entschied sich der Kunde für eine vollständige Integration in die eigenen Softwaresysteme, so dass der größtmögliche Hebel für eine Optimierung gegeben war.

Die Tätigkeiten wurden so geplant, dass der Betrieb vollständig aufrecht erhalten werden konnte. Die nötigen Anpassungen an den Maschinen wurden im Zuge regulärer Wartungsintervalle realisiert. Die Erstellung der Cloud sowie die Anbindung an die hauseigenen Systeme erfolgten im Parallelbetrieb. Der Wechsel sowie die Anlaufphase wurden ebenfalls durch TCW begleitet, um eine reibungslose Integration sicherzustellen.

Insgesamt ließ sich eine Steigerung der Produktivität um 55% erreichen.

Beratungsleistungen

- Neue Geschäftsmodelle durch Industrie 4.0

- Service to Success

- Nachhaltige Produktivitäts- und Qualitätssteigerung in Unternehmen

- Maintenance 4.0

Publikationen

-

Smart Factory

Neue Technologien, Fallstudien, Wirtschaftlichkeit und Einführungsstrategien -

Modularisierung im Hausbau

Studie -

Neue Geschäftsmodelle – Künstliche Intelligenz – Maschinenlernen

Tagungsband des Münchner Management Kolloquiums 2020

Praxisbeispiele

- Modularisierung 4.0 - Produkte, Produktion und Dienstleistungen

- Vorteile der Modularisierung der Baustellenorganisation

- Die digitale Baustelle ist ein Beitrag zur Produktivitätssteigerung in der Bauindustrie