Theory of Constraints (TOC): Engpasssteuerung in Industriebetrieben

Die Engpasssteuerung in Industriebetrieben identifiziert und klassifiziert Engpässe im Unternehmen und optimiert das Unternehmenssystem bzgl. bestehender Engpässe.

Herausforderung

Die Wertschöpfungskette der meisten Produktionsunternehmen setzt sich aus verschiedenen Herstellungsprozessen zusammen. Dabei wurden die Fertigungskapazitäten in der Vergangenheit oft punktuell angepasst. Viele Produktionen sind so organisch gewachsen. Die Folgen sind oft ein suboptimales Fertigungslayout mit langen Transportwegen, ein schlechter Materialfluss und aufeinander unabgestimmte Kapazitätsquerschnitte von Maschinen und Anlagen. Die Unternehmen spüren diese Folgen anhand steigender Durchlaufzeiten, steigenden Umlaufbeständen von Rohmaterialen und Halbfertigteilen sowie einer sinkenden Liefertreue. Um hier Abhilfe zu schaffen, wurden oft die einzelnen Fertigungsprozesse nach betriebswirtschaftlichen Gesichtspunkten optimiert. Eine ganzheitliche Analyse der Wertschöpfungskette mit einer anschließenden Optimierung anhand der Engpässe wurde jedoch selten in Betracht gezogen.

Das TCW-Konzept

Zur ganzheitlichen Optimierung der Fertigungskapazitäten entlang der Wertschöpfungskette hat sich die Theory of Constraints (TOC) sehr gut gewährt. TOC geht von der Systemtheorie der Kybernetik aus. Ein System besteht dabei aus Elementen, die in gegenseitiger Wechselwirkung zueinander stehen, jedoch klar voneinander abgegrenzt sind. Nach der TOC wächst ein System so lange, bis es durch einen Engpass begrenzt wird. Für die Identifikation des Engpasses ist eine systemweite Analyse notwendig, da sonst die Interdependenzen der einzelnen Elemente nicht vollständig berücksichtigt werden. Bei einer Analyse und Optimierung eines Teilsystems besteht sonst die große Gefahr, dass die Leistungsfähigkeit des Gesamtsystems leidet.

Vorgehensweise

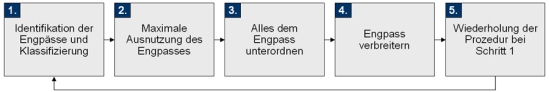

Die Identifikation von Engpässen in einer Wertschöpfungskette sowie die Steuerung und Optimierung erfolgen in fünf Schritten:

-

1. Schritt: Identifikation der Engpässe und Klassifizierung

Die Kapazitätsquerschnitte aller Prozesse der Wertschöpfungsketten werden analysiert. Als Messgröße dient hierbei der Durchsatz der zu produzierenden Teile je Zeiteinheit. Die Zeiteinheit ist in Abhängigkeit des Arbeitszeitmodells so zu wählen, dass sie über die gesamte Wertschöpfungskette konstant ist. Üblicherweise ist dies eine Schichtdauer. Abschließend werden die Engpässe nach aufsteigenden Kapazitätsquerschnitten sortiert, so dass an erster Stelle der größte Engpass steht. Dieser Engpass ersten Grades ist nun Betrachtungsgegenstand für alle nachfolgenden Optimierungsmaßnahmen. 2. Schritt: Maximale Ausnutzung des Engpasses

Da der Engpass den maximalen Durchsatz für die gesamte Wertschöpfungskette bestimmt, ist dieser nun maximal auszunutzen. In der Praxis bedeutet dies, dass beispielsweise Stillstandzeiten durch Rüstzeitoptimierung zu minimieren sind.3. Schritt: Alles dem Engpass unterordnen

Für eine maximale Ausnutzung sind alle übrigen Fertigungsprozesse dem Engpass unterzuordnen. Die Prioritäten können auch teilweise so verschoben werden, dass andere Fertigungsprozesse hierdurch unwirtschaftlicher werden. Wird beispielsweise die Losgröße für den Engpass optimiert, kann dies zu Produktivitätsverlusten in anderen Fertigungsschritten führen. Dennoch kann hierbei die Gesamtproduktivität der Wertschöpfungskette steigen.4. Schritt: Engpass verbreitern

Ein großer Engpass verhindert eine ganzheitliche wirtschaftliche Produktion. Der Engpass ist in diesem Fall zu verbreitern. Ist der Engpass beispielsweise eine Maschine, so stehen für die Erweiterung des Kapazitätsquerschnitts generell zwei Möglichkeiten zur Verfügung. Die erste Möglichkeit ist die Anschaffung einer weiteren Maschine. Bei der zweiten Möglichkeit ist zu prüfen, inwieweit der Prozessschritt zu einem externen Dienstleister gegeben werden kann und Teile künftig außer Haus gefertigt werden können.5. Schritt: Wiederholung der Prozedur bei Schritt 1

Nach Durchführung der vorangegangenen Optimierungsschritte wird erneut mit dem ersten Schritt „Identifikation der Engpässe und Klassifizierung“ begonnen. Hierbei kann es sein, dass nun ein anderer Prozess den Engpass ersten Grades darstellt, der dann entsprechend zu optimieren ist.

Das iterative TOC-Verfahren lässt sich beliebig oft anwenden. Dabei ist eine lückenlose Dokumentation der durchgeführten Optimierungsmaßnahmen unerlässlich. Ansonsten besteht die Gefahr, dass zwischen den gleichen zwei oder drei Engpässen hin- und heroptimiert wird, ohne dass eine nachhaltige Aufweitung der Kapazitätsquerschnitte stattfindet.

Ergebnisse / Potenziale

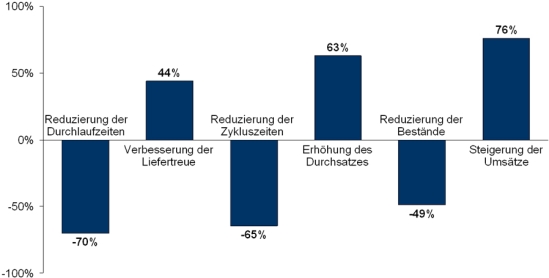

Die hier vorgestellte Vorgehensweise zur Engpasssteuerung und -optimierung hat sich in der Vergangenheit insbesondere in den Bereichen Logistik und Fertigungssteuerung bewährt. In der jüngsten Vergangenheit wurde das TOC-Verfahren verstärkt im Vertrieb eingesetzt. Beispiele für die Anwendung von TOC sind die Erschließung neuer Märkte oder die Segmentierung bestehender Märkte. Gerade Vertriebssysteme sind durch Managemententscheidungen besonders anfällig für das Entstehen von Engpässen. Durch eine konsequente Anwendung von TOC können die Umsätze deutlich gesteigert werden. Weitere Anwendungsfelder sind die Produktentwicklung, die strategische Planung oder das Pipeline-Management.

Die größte Wirkung der konsequenten Anwendung der TOC Methode liegt in der Steigerung der Umsätze (bis zu 76%) und der Reduzierung der Durchlaufzeiten (bis zu 70%). Weitere Potenziale erschließen sich durch eine Reduzierung der Zykluszeiten und der Bestände sowie bei der Steigerung der Lieferperformance und des Produktionsdurchsatzes.

Weiterführende Literatur zum Thema Theory of Constraints (TOC): Engpasssteuerung in Industriebetrieben

- Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Effizienzsteigerung der innerbetrieblichen Logistikleistungen im großflächigen Einzelhandel

Methoden, Konzepte und Instrumente - Engpassorientierte Logistikanalyse

Methoden zur kurzfristigen Leistungssteigerung in Produktionsprozessen - Entstörmanagement

Realisierung störungsrobuster Wertschöpfungsprozesse - Entwicklungsprozess

Einführungsleitfaden für ein kundenorientiertes Redesign und Time to Market - Entwicklungszeitreduzierung

Ein Lösungsansatz zur Beschleunigung von Entwicklungsprozessen - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Fremdbezug von Logistikleistungen

Leitfaden zum effizienten Fremdbezug von logistischen Leistungen und zur effizienten Integration von Logistikdienstleistern - Komplexitätsmanagement

Vertrieb, Produkte, Beschaffung, F&E, Produktion, Administration - Reifegradorientierte Gestaltung von Produktionssystemen

Theoretische und empirische Analyse eines Gestaltungsmodells - Supply Chain Management

Konzepte und Anwendungen