Transparente Kapazitätsplanung in einem Produktionsbetrieb

[13.05.2019]

Die Kapazitätsplanung in der Theorie

Kurzfristige Planungsänderungen müssen dynamisch eingeplant werden. Wichtig hierbei ist, dass zum einen die maschinellen wie auch die personellen Kapazitäten effizient genutzt werden. Die Kapazitätsplanung beschreibt in der Theorie eine Gegenüberstellung von Kapazitätsbedarf und Kapazitätsangebot. Entsprechend sollten auch in der Praxis beide Seiten bekannt sein, um damit planen zu können. Traditionelle ERP-Systeme arbeiten meist nicht mit begrenzten Kapazitäten, was in Produktionsbetrieben im Bereich Maschinen- und Anlagenbau jedoch erforderlich erscheint. Eine intelligente Reihenfolgenplanung kann Arbeitsgänge auf die vorhandenen Maschinen- und Mitarbeiterkapazitäten verteilen, sodass die Liefertreue des Gesamtsystems ein hohes Maß erreicht.

Auswirkungen von Eilaufträgen, die kurzfristig die Produktionsreihenfolge durcheinanderbringen, sollten ebenfalls direkt ersichtlich sein. Eine vorausschauende Planung muss jedoch kurzfristige Eilaufträge überflüssig machen, insbesondere bei knappen Kapazitäten. Daher ist es umso wichtiger, ein geeignetes Produktionsplanungsinstrument zu verwenden, um eine manuelle "Bauchplanung", wie sie häufig noch bei vielen deutschen Maschinen- und Anlagenbauern genutzt wird, zu verhindern. Um eine marktsynchrone Produktion zu garantieren und die Fertigung ohne Rückstände zu planen, muss der Auftragsbestand entsprechend synchronisiert und koordiniert werden, sodass alle Termine problemlos eingehalten werden. Immer im Blick sollte hierbei das Gesamtsystem betrachtet werden, um die Effizienz ganzheitlich zu optimieren. Einzelaufträge sollten nicht vorrangig sein, sondern die Reduktion von Rückstand sowie die Erhöhung der Produktivität und von Durchsatz in der Fertigung im Vordergrund stehen.

Ein Fallbeispiel aus der Praxis

Das betrachtete Unternehmen hatte nicht nur einen Produktionsrückstand von über einem Jahr, sondern verfügte ebenfalls über kein übergreifendes Produktionsplanungstool. Geplant wurde bis dato nach Erfahrung und Bauchgefühl. Da keine Daten zur Verfügung standen waren auch Maschinenkapazitäten und Mitarbeiterperformance gänzlich unbekannt. Eine "Bauchplanung" verhindert damit auch eine optimale Ausnutzung der eigenen Kapazitäten, was wiederum Auswirkungen auf die Liefertreue hatte. Ziel war es nun den Planungsprozess nicht nur transparenter, sondern auch nachhaltiger zu gestalten.

Die Lösung

Eine optimale Planung der eigenen Ressourcen war jedoch für einen nachhaltigen Unternehmenserfolg unablässig. Nur über eine transparente Planung kann sichergestellt werden, dass zukünftige Fristen eingehalten, die Mitarbeiter nicht überlastet oder unterfordert, Maschinen ausgelastet sowie neue Aufträge akquiriert werden können. Um das Ziel einer transparenteren Auftragsabwicklung und einem optimierten Planungsprozess zu erreichen, verwendete TCW mehrere Methoden, die nachfolgend erläutert werden sollen.

In einem ersten Schritt wurde die Produktionsplanung auf Maschinenbasis umgestellt. Hierdurch gewann man nicht nur zusätzliche Kapazität, da man sich blockierende Produkte besser auf die Maschinen verteilte, sondern ebenfalls einen geringen Ausschussanteil, da man den Mitarbeiter einen fixen Ausschussaufschlag, basierend auf den Ausschusszahlen, vorgab. Durch die Reduktion der Überproduktion konnte zusätzliche Produktivitätskapazität bei den Engpassmaschinen gewonnen werden. In einem zweiten Schritt wurde eine PPS gestützte Bestandanzeige eingerichtet. Über eine automatische Anzeige von Einkaufsbedarfen werden der Einkauf und die Fertigungsplanung kontinuierlich über den Verbrauch und die Bestände informiert. Auf diese Weise werden Doppelarbeit vermieden, Prozessfehler minimiert und die Durchlaufzeit im Bestellprozess reduziert. In einem weiteren Schritt wurde ein großes Sammellager in einzelne Lager gesplittet, um einen Überblick des innerbetrieblichen Materialflusses zu erhalten. Ein Vorteil war u.a. die frühere Bestimmung der Umfänge für externe Bearbeitungen, wodurch insbesondere die Transporte besser ausgelastet werden konnten. Ferner konnte ein Prozess zur Optimierung der Losgrößen nach Fertigungsgesichtspunkten etabliert werden. Ziel war es, die verschiedenen Losgrößen in den unterschiedlichen Bereichen der Fertigung anzugleichen, um das Konfliktpotenzial zwischen den Fertigungsbereichen und der Fertigungslenkung zu senken. In einem letzten Schritt konnte TCW mehrere Kontrollpunkte innerhalb des Produktionsprozesses etablieren, um eine schnellere Reaktion auf unerwarteten Ausschuss durch die Fertigungslenkung zu ermöglichen. Hierdurch wurde sichergestellt, dass die bestellte Mindestmenge auch am Ende des Produktionsprozesses das Haus verlassen konnte.

Das Ergebnis

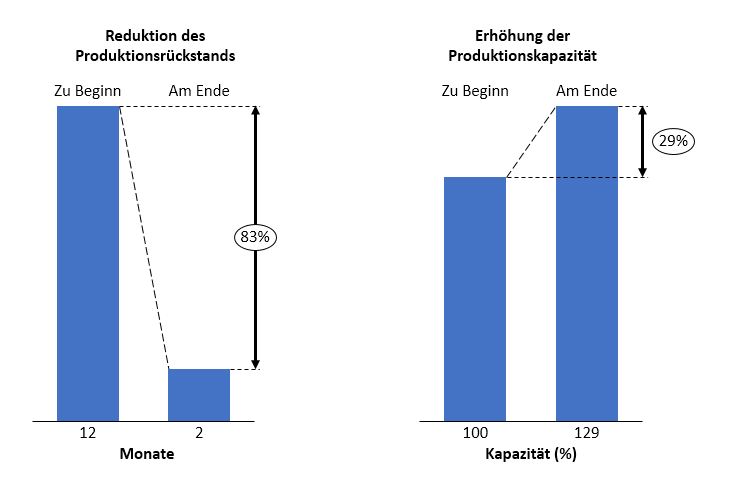

Neben der Reduktion des Produktionsrückstandes von einem Jahr auf zwei Monate konnte durch eine maschinenbasierte Planung und die Senkung der Ausschussaufschläge eine zusätzliche Kapazität von rund 29% heben. Über die computerunterstützende Einplanung von Aufträgen und Ermittlung von Beständen wurden zudem Prozessfehler und Doppelarbeit reduziert.

Beratungsleistungen

- Neue Geschäftsmodelle durch Industrie 4.0

- Variantenmanagement und Komplexitätsmanagement

- Zielkostenmanagement

- Fixkostenmanagement

- Funktions- und Leistungsanalyse

- Personal- und Führungskräfteaudit

- Prozessklinik

- Vertriebsoptimierung

- Wissensmanagement

- Optimierungspotenziale im Service

- Vertriebssteuerung

- Design for Six Sigma

- Projekt- und Multiprojektmanagement in der Forschung- und Entwicklung

- Risikomanagement im Einkauf

- Kontinuierlicher Verbesserungsprozess in der Supply Chain

- Materialflussgestaltung

- SCM-Tools

- Einkaufspotenzialanalyse

- Lieferantenmanagement

- 5-S-Methode

- Durchlaufzeitreduzierung

- Kanban

- Lean Management und Lean Production

- Schlanke Produktionssysteme

- Total Productive Maintenance (TPM)

Publikationen

- Kontinuierliche Verbesserung

Leitfaden zur Innovation und Verbesserung im Unternehmen - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Prozess-Benchmarking

Leitfaden zur Erreichung von Quantensprüngen in Geschäftsprozessen